Podstawowe rodzaje ekstruderów w drukarkach 3D

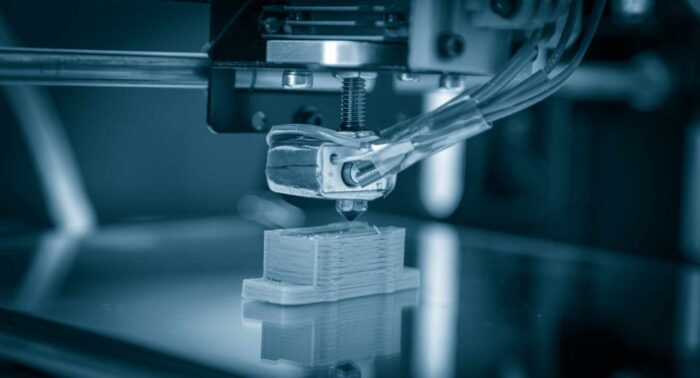

Druk 3D to prosty, a zarazem bardzo precyzyjny proces techniczny, w którym jedną z najważniejszych ról pełni ekstruder. Ten podzespół, jest często nazywany sercem drukarki 3D. To właśnie w ekstruderze zachodzi przetłaczanie filamentu ze szpuli do strefy druku.

Ekstruder w drukarce 3D

W tym artykule omówiono budowę, zasadę działania i najczęściej występujące rodzaje ekstruderów w drukarkach 3D.

Druk 3D – Zasada działania ekstrudera w drukarce 3D

Ogólna zasada działania ekstrudera w drukarce 3D jest dość prosta. Silnik elektryczny napędza zespół kół zębatych, na których zazębieniu dochodzi do zahaczania o zewnętrzną powłokę filamentu i przesuwania go do drugiego zespołu kół zębatych, gdzie zachodzi także jego podgrzewanie. Jest to podobna zasada działania do pistoletu na gorący klej, gdzie wkład kleju pod wpływem naciśnięcia spustu jest fizycznie przetłaczany w kierunku podgrzewanej dyszy wylotowej, gdzie następnie dochodzi do roztopienia wkładu w celu jego zaaplikowania w miejsce docelowe klejenia. Analogicznie działa dysza hotend w drukarce 3D – ma ona za zadanie rozgrzać filament do temperatury, w której osiągnie on stan półciekły, niezbędny do układania poszczególnych warstw druku metodą wytwarzania przyrostowego (FDM). Proces ten jest realizowany w powtarzalny sposób, zgodnie z danymi zapisanymi w pliku cyfrowym w formacie STL.

Ekstruder bezpośredni

Ekstruder bezpośredni ma prostą konstrukcję, która obejmuje silnik z układem napędowym, zębatkę podajnika, łożysko dociskowe i dyszę hotend. W takiej konstrukcji stabilizację przesuwu filamentu realizują dwie zębatki – wejściowa i wyjściowa. Obie zębatki są zamontowane bezpośrednio obok siebie. Zespół silnika, zębatek, łożyska dociskowego i dyszy hotend są umieszczone w jednej obudowie, wraz z wentylatorem obok. Cały ten zintegrowany mechanizm porusza się ponad powierzchnią stołu roboczego podczas drukowania. Z uwagi na dużą masę własną ekstrudera bezpośredniego, proces drukowania jest wydłużony z powodu dużego obciążenia mechanicznego ruchomych elementów ramy. Natomiast ważnym atutem takiego rozwiązania z punktu widzenia niezawodności, jest zredukowanie do minimum ryzyka odkształcenia struktury filamentu przed podaniem do dyszy hotend, co zmniejsza prawdopodobieństwo jej szybkiego zapchania.

Extruder z rurką Bowdena

Oprócz ekstrudera bezpośredniego możemy spotkać się także z konstrukcją bardziej rozbudowaną, a jest nią ekstruder z rurką Bowdena. W takim ekstruderze przetłaczanie filamentu zachodzi również za pomocą dwóch mechanizmów zębatych z tą różnicą, że nie są one montowane bezpośrednio obok siebie, a są rozdzielone rurką, przez którą jest przesuwany filament. W takiej konstrukcji silnik jest zamontowany na korpusie drukarki 3D, dzięki czemu można zastosować głowicę drukującą o mniejszych rozmiarach niż w przypadku drukarek 3D z ekstruderem bezpośrednim. Jednak głównym atutem, który świadczy o przewadze ekstrudera z rurką Bowdena względem ekstrudera bezpośredniego, jest wyższa prędkość robocza. Jest to spowodowane tym, że wszystkie podzespoły takiego ekstrudera nie są zgromadzone w jednej obudowie – w tym głowica drukująca z dyszą hotend, która jest mniejsza niż w ekstruderze bezpośrednim i jest jedynym elementem na ramie ruchomej, co znacznie zmniejsza jej obciążenie, a także zwiększa dokładność procesu drukowania. Jednak ekstruder z rurką Bowdena ma też swoje wady – m.in. opóźnienie wynikające z odległości jaką filament musi pokonać od jednej zębatki do drugiej, a także zwiększone ryzyko odkształcenia i w konsekwencji – zapchania dyszy hotend.